Ledakan bag filter dan peningkatannya

Pada 17:58:50 pada bulan September 14, 2003, ledakan terjadi selama uji coba produksi filter kantong berdenyut kotak udara TGM1500, sistem persiapan batubara bubuk untuk lini produksi klinker 2500t/hari di pabrik. Analisis kecelakaan meyakini bahwa hal ini disebabkan oleh desain proses yang tidak masuk akal. Tata letak proses diperbaiki setelahnya. Tulisan ini memperkenalkan proses terjadinya kecelakaan, analisis kecelakaan dan perbaikan tata letak proses, untuk menghindari masalah yang sama dalam desain proses.

1 Situasi sehari sebelum kecelakaan

Pada 13:55 pada tanggal 14 September, api padam dan tempat pembakaran dimatikan; tempat pembakaran injeksi batubara dimulai pada 17:30; pendingin parut dimulai pada 17:45 untuk mengirim klinker. Pada 01:50 pada tanggal 14 September, pabrik batubara vertikal HRM1700 dihidupkan, dan silo batu bara yang dihaluskan dihentikan sepenuhnya 11:20 pada hari yang sama. Menurut lembar catatan operasi dan data yang direkam komputer, suhu gas di saluran masuk pabrik berfluktuasi antara 360-380°C, dan Data yang direkam sebelum penggilingan berhenti (11:00) adalah: suhu masuk pabrik adalah 380°C, tekanan masuk adalah -330Pa, suhu keluar pabrik adalah 77°C, tekanan keluarnya adalah -3310Pa, perbedaan tekanan adalah 3010Pa, dan output per jam adalah 28t/jam. Dari kurva suhu outlet pabrik yang direkam oleh komputer, suhu udara keluar tidak normal 17:09; Suhu udara keluar mencapai maksimum 68.40 °C, dan kemudian di 17:54:50, suhu udara keluar secara bertahap dan terus menurun hingga terendah (53.74 °C).

2 Situasi pada saat kecelakaan

17:30, tempat pembakaran injeksi batubara, 17:45 buka pendingin kastor untuk mengirim klinker. Pada 17:55, kipas dan katup pengumpul debu batubara dihidupkan, bukaan katup adalah 50%, dan katup udara panas dari grate cooler ke coal mill dihidupkan (100% pembukaan). Pada 17:55:32, penggilingan batubara dimulai. Dari kurva data yang direkam oleh komputer, mulai dari 17:58, suhu udara di saluran masuk bag filter naik dari 47,81°C menjadi 67,58°C (17:59:00); suhu kerucut bag filter naik 17:58:27 Suhu 58,30°C naik dengan cepat hingga 150°C pada 17:58:57 (suhu maksimum di komputer adalah 150°C).

Berdasarkan analisis data yang direkam di berbagai tempat di komputer, diyakini bahwa waktu ledakan pengumpul debu kantong TGM1500 adalah 17:58:50 pada tanggal 14. Setelah bag filter meledak dan terbakar, peralatan sistem penyiapan batubara bubuk segera dimatikan. Pada 18:20, api dan tempat pembakaran dihentikan untuk pemeliharaan karena timbangan batu bara yang hancur dan pompa ulir tersumbat.

3 Situasi setelah ledakan

Setelah kecelakaan itu, markas produksi percobaan dengan cepat mengatur personel untuk memadamkan api. Setelah pemeriksaan, ditemukan bahwa: 1536 kantong filter dibakar hingga tingkat yang berbeda-beda, 8 katup anti ledakan di sisi kiri dan kanan pecah, 7 katup tahan ledakan masing-masing, salah satu katup tahan ledakan di satu sisi meledak seluruhnya, dan ada bongkahan kokas kecil di silo batu bara yang dihaluskan . Karena blok kokas menghalangi skala rotor dan pompa ulir, seluruh 28 ton batu bara bubuk di tempat sampah telah habis, dan satu hambatan termal dipatahkan oleh bagian bawah pengumpul debu.

4 Analisis Alasan

Setelah kecelakaan itu, satu pandangan adalah bahwa CO meledak, dan pandangan lainnya adalah mungkin saja Mars memasuki kantong pengumpul debu dan menyebabkan ledakan. Tidak peduli apa jenis ledakannya, kita harus menemukan bukti untuk membuktikannya.

Jika itu adalah ledakan CO, dari mana CO berasal? Udara panas merupakan udara segar yang diambil dari pendingin kastor, jadi seharusnya tidak ada CO; bahkan CO yang dihasilkan oleh oksidasi tidak sempurna dari bubuk batubara di bag filter tidak akan menyebabkan ledakan. Karena exhaust fan dihidupkan pada jam 17:55 dan bukaan katupnya adalah 50%, tekanan masuk dan keluar bag filter masing-masing adalah -2,81kPa dan -3,75kPa, dan tekanan masuk dan keluar pada 17:58 adalah -3,17kPa dan -3,98kPa. Lebih dari 3 menit seharusnya sudah menghabiskan CO di pengumpul debu. Karena itu, bukti ledakan CO tidak cukup dan tidak dapat dibuktikan.

Jika percikan api menyebabkan ledakan, dari mana percikan api itu berasal? Udara panas diambil dari bagian atas ruang ketiga dan keempat pendingin kastor. Tempat pembakaran telah dihentikan 4 jam, dan tidak boleh ada bubuk klinker panas bersuhu tinggi. Dilihat dari pengalaman sebelumnya menghentikan kiln lebih dari 3 jam, suhu udara panas yang dialirkan dari pendingin kastor ke HRM1700 tidak melebihi 60°C saat pabrik pertama kali dimulai, dan sepertinya tidak ada bukti ledakan yang disebabkan oleh percikan api. Pada pagi hari berikutnya (15 September), pemeriksaan saluran masuk udara panas HRM1700 menemukan banyak batu bara yang hancur, beberapa bubuk klinker dan residu lainnya terakumulasi di saluran masuk. Setelah observasi, ditemukan beberapa batu pecah batu bara sudah terjadi pembakaran, tetapi batu bara di meja penggilingan tidak memiliki bekas terbakar, Artinya pembakaran batu gerinda batubara yang terakumulasi pada saluran masuk udara panas pabrik bukan disebabkan oleh ledakan, namun pembakaran spontan batu penggiling batubara di sini menyebabkan exhaust fan mengeluarkan percikan api ke dalamnya. ke dalam baghouse dan menyebabkan ledakan. Dari 01:50 ke 11:20 pada tanggal 14, suhu udara di saluran masuk pabrik adalah antara 360 Dan 380 °C, dan di 17:09 selama penutupan pabrik, suhu udara di outlet pabrik mulai berubah (meningkatkan), yang menunjukkan bahwa di At 17:00, bahan-bahan yang terkumpul di saluran masuk udara panas pabrik mulai terbakar secara spontan. Karena itu, Ada anggapan bahwa manusia Mars menyebabkan kantong pengumpul debu meledak.

Lalu kenapa batu gerinda batubara bisa menumpuk di saluran masuk, dan kemudian terakumulasi ke dalam kotak dan sambungan ekspansi? Pengikis HRM1700 asli tidak dapat mengikis semua ludah ke saluran keluar terak, dan terak kasar di saluran masuk ( Tidak ada blok penyekat, yang menyebabkan beberapa batu penggilingan batubara masuk ke saluran udara panas pabrik, menyebabkan batu penggilingan batubara dan residu lainnya menumpuk di sini.

Setelah dilakukan investigasi dan analisis penyebab kecelakaan, diyakini bahwa alasan utamanya adalah pengaturan pipa saluran masuk udara panas pabrik yang tidak masuk akal dan lokasi pelabuhan pembuangan terak., yang menyebabkan penumpukan bahan, dan faktor sekundernya adalah suhu udara masuk terlalu tinggi (sebelum tanggal 14, suhu udara masuk semuanya 350℃), suhu angin yang terlalu tinggi menyebabkan pembakaran spontan batubara dan batuan kering.

5 Langkah-langkah perbaikan

Mengingat penyebab ledakan dan potensi bahaya yang tersembunyi, langkah-langkah perbaikan berikut telah diterapkan:

(aku) Manajemen proses.

Kontrol secara ketat suhu udara masuk di bawah 350℃, dan melarang keras pengoperasian suhu berlebih; Selain itu, ditetapkan bahwa katup udara panas hanya dapat dibuka setelah pabrik batubara beroperasi 15 menit, dan suhu udara masuk dikontrol secara ketat agar tidak melebihi batas.

(2) Memperbaiki tata letak perpipaan proses.

Perbaikan sudut udara panas ke saluran pabrik. Sebelum perubahan, Pemeriksaan menemukan banyak batu gerinda batubara yang hancur dan debu klinker di saluran masuk gas pabrik, di tempat persegi itu menjadi bulat, pada sambungan ekspansi dan pada siku penghubung; Batu hantaman batubara dan partikel batubara kecil adalah yang utama. Ada sejumlah kecil batu pecah batubara yang pecah dan lebih banyak debu klinker di sambungan ekspansi, sementara debu klinker lebih banyak di siku.

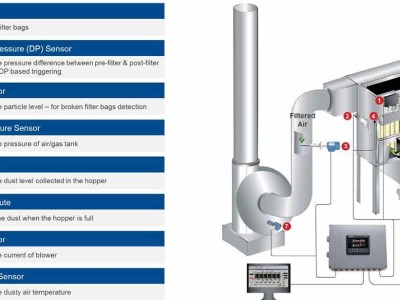

Untuk mencegah batu bara yang dihancurkan dan batu pecah jatuh ke saluran masuk udara panas pabrik dan sambungan ekspansi, dan sekaligus mengurangi penumpukan debu klinker di dalam pipa, langkah-langkah berikut diambil: Pertama, sebuah penyekat (150tinggi mm, dan panjang saluran masuk) dipasang di saluran masuk. Lebarnya sama dengan 1960mm); yang kedua adalah menambahkan pembuangan terak kerucut di saluran masuk, dan lebarnya sama dengan lebar saluran masuk udara; yang ketiga adalah membuat bagian bawah bagian persegi-ke-bulat dan bagian bawah saluran masuk udara panas gilingan memiliki ketinggian yang sama atau sedikit lebih tinggi; empat adalah Pengumpul debu ditambahkan sebelum udara panas masuk ke pabrik. Lihat Gambar 1, Angka 2, dan Gambar 3 untuk situasi sebelum dan sesudah transformasi.

Meningkatkan potensi bahaya yang tersembunyi. Batubara yang telah dihaluskan memasuki bag filter bersama dengan aliran udara. Terdapat bagian datar dengan panjang 500mm di depan bag filter. Untuk mencegah bubuk batubara terakumulasi di sini dan menyebabkan pembakaran spontan, bagian datar ini dihilangkan, dan sudut aslinya terlalu datar ( 45°), diubah menjadi 30° setelah rektifikasi, Lihat gambar 4 sebelum dan sesudah modifikasi.

6 Setelah transformasi

Setelah transformasi, pada dasarnya tidak ada material yang terakumulasi pada pipa saluran masuk berbentuk persegi dan bulat serta pada sambungan ekspansi, dan itu harus diperiksa dan dibersihkan setelah setiap pematian; tidak ada penumpukan debu batubara di pipa masuk bag filter. Untuk 7 bulan, sistem telah beroperasi secara normal, menunjukkan bahwa retrofit berhasil.

7 Kesimpulan

Kecelakaan ledakan pengumpul debu kantong batubara yang hancur menyebabkan kerugian ekonomi langsung lebih dari 150,000 yuan. Kecelakaan ini juga memberi kami inspirasi: desain dan tata letak proses adalah kunci untuk menentukan produksi yang aman; betapa pentingnya menerapkan parameter kontrol proses secara ketat, memperkuat pemantauan dan manajemen proses.